Riciclare le batterie è la nuova sfida del settore delle auto elettriche

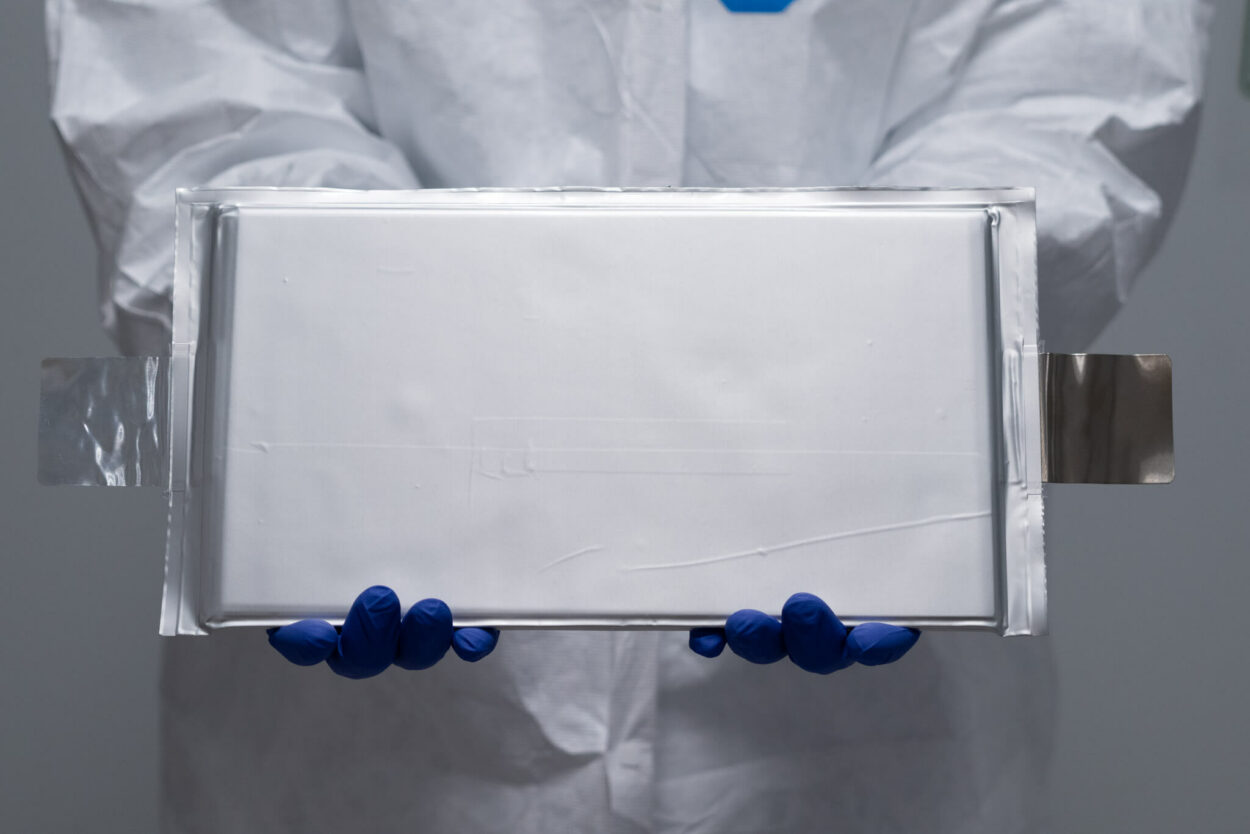

Le batterie dei veicoli elettrici sono realizzate con materiali provenienti da una rete internazionale di progetti minerari, elaborati lungo una lunga catena di approvvigionamento che è principalmente posizionata in Cina, Giappone e Corea del Sud. Al fine di veder compensato il carbonio emesso nell’estrazione e nella produzione della sua batteria, l’auto elettrica deve percorrere decine di migliaia di chilometri.

Ebbene, in questo scenario il riciclaggio della batteria dovrebbe aiutare a migliorare il valore complessivo di riduzione del carbonio dei veicoli elettrici, ottimizzando gli sforzi dell’industria per una maggiore sostenibilità.

Li-Cycle

In tale ambito, Li-Cycle è da tempo tra i leader del Nord America nel riciclaggio delle batterie per capacità di lavorazione. Ha due impianti di lavorazione operativi – a Kingston, Ontario, e nello stato di New York – ciascuno in grado di scomporre 5.000 tonnellate all’anno di batterie agli ioni di litio a fine vita di tutti i tipi e dimensioni. La sua pipeline di progetti in fase di sviluppo aggiungerà 45.000 tonnellate di capacità di trattamento annuale in tre impianti statunitensi e uno in Norvegia.

Ebbene, il suo presidente e co-fondatore, Tim Johnston, ha dichiarato in una recente intervista ad AutoNews.com che un forte aumento dell’estrazione mineraria nel prossimo decennio sarà fondamentale per mettere in circolazione abbastanza materie prime per le batterie. Ma una volta che questo accade, l’industria non potrà che rivolgersi al riciclaggio per operare in modo sostenibile.

Entro il 2030, Li-Cycle stima che le nuove batterie EV conterranno tra il 10 e il 20% di materiali riciclati. Alla fine, questa cifra potrebbe raggiungere il 95%, anche se questo richiederà un riciclaggio efficiente e molte più batterie a fine vita di quelle attualmente disponibili.

Con un’adozione diffusa dei veicoli elettrici ancora lontana anni, si prevede che il materiale delle batterie a fine vita rimanga a corto di scorte fino al 2030.

Redwood Materials

Si sta occupando di ciò anche Redwood Materials, con sede in Nevada, lanciata dal co-fondatore di Tesla Inc. J.B. Straubel nel 2017, che ha costruito il suo primo impianto di riciclaggio delle batterie proprio a poche decine di chilometri dalla Gigafactory 1 di Tesla a Reno. È anche vicino alla California, sede della più grande concentrazione di EV in uso negli Stati Uniti.

Sebbene Redwood si attende che le quantità necessarie di batterie a fine vita da EV aumenterà nel prossimo futuro, i rifiuti dal processo di produzione delle batterie e le batterie dall’elettronica commerciale e di consumo rimarranno fonti chiave di materiale. Redwood ad oggi ha la capacità di trattare circa 20.000 tonnellate di materiale per batterie all’anno attraverso diversi impianti nel Paese, ma vuole triplicare quella capacità sul breve termine.

A differenza di Li-Cycle, che intende fornire i produttori di catodi e anodi delle batterie con materiali riciclati, Redwood prevede di produrre quei componenti internamente.

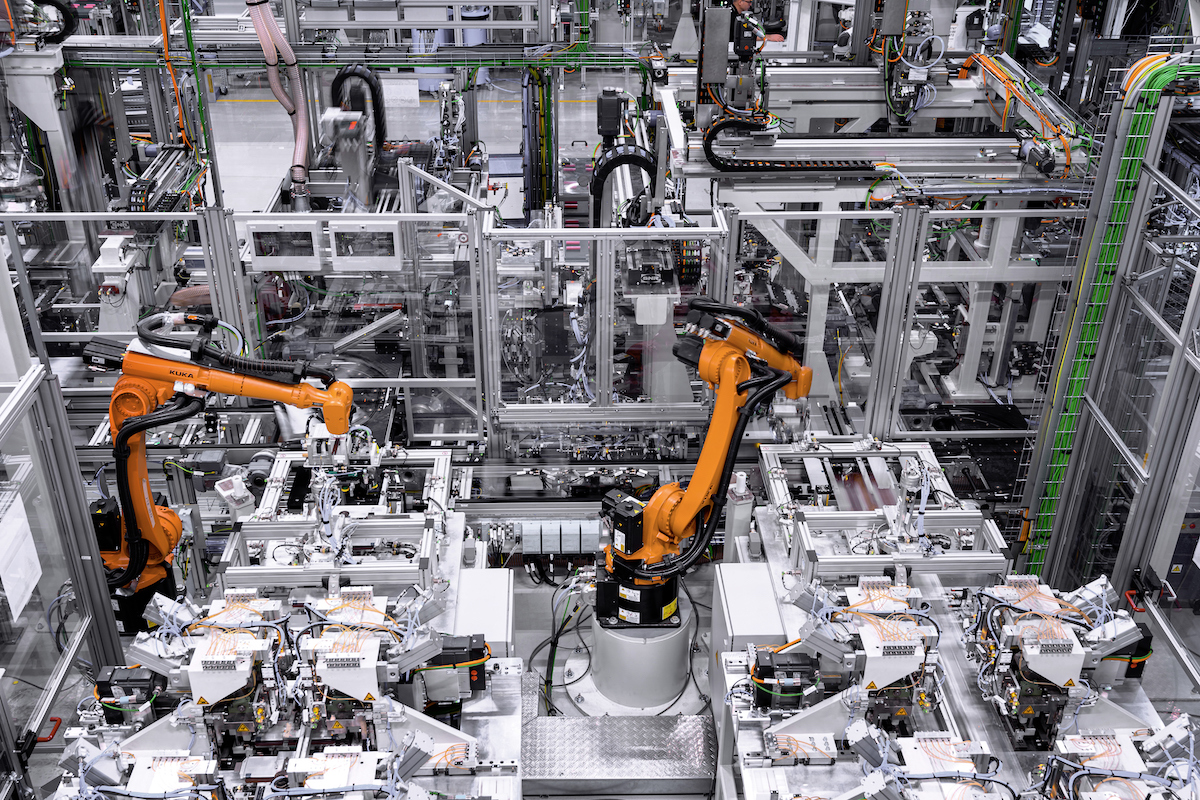

E così, dopo aver stretto partnership con aziende come Panasonic, Envision AESC e Ford Motor Co. Redwood sta ora aumentando la sua capacità di riciclaggio e sta tracciando i piani per un impianto di produzione di catodi che dovrebbe aprire nel 2025.